por Alberto Moreno | Ene 22, 2018 | Noticias

Del 23 al 27 de abril se celebra la exposición CeMAT 2018 en Hannover (Alemania), la feria de logística líder en el mundo y uno de los eventos industriales más grandes y conocidos mundialmente. Ubicada en el Pabellón 32, Toyota Material Handling se enfocará en las prácticas comerciales lean, derivadas del aclamado Sistema de Producción de Toyota. Los visitantes podrán hacerse una idea del enfoque de Toyota para maximizar la eficiencia en los procesos de fabricación y logística.

AUTOMATIZACIÓN LÓGICA

CeMAT brindará a los visitantes una visión de cómo Toyota usa la automatización en sus propios procesos de fabricación y distribución para agilizar el flujo logístico. Con una gama completa de máquinas automáticas, Toyota puede proporcionar un enfoque paso a paso y simple, para la automatización, con una rápida amortización comercial. Toyota también presentará un nuevo y avanzado sistema de control que adapta sin problemas las operaciones, para optimizar el uso de las máquinas disponibles, evitar el tráfico y aumentar la velocidad de flujo.

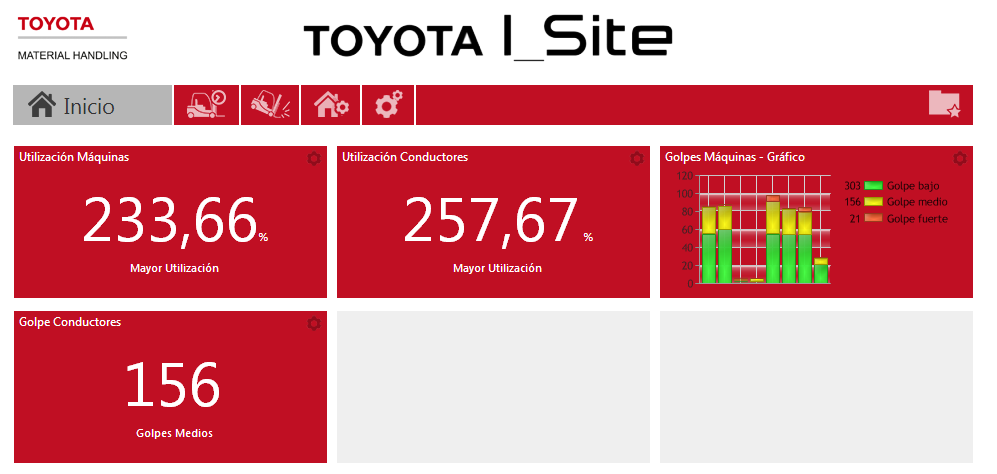

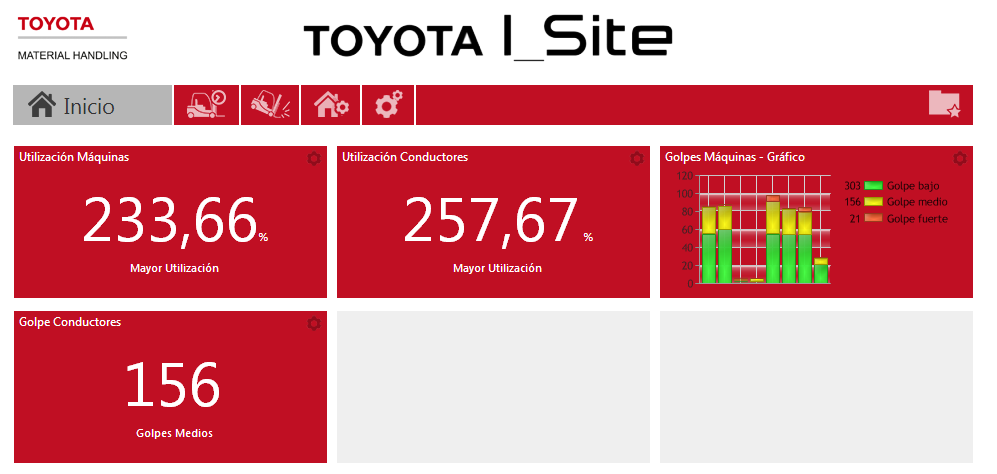

LA CONECTIVIDAD ES CLAVE

El enfoque de Toyota en lean logistics está firmemente respaldado por sus soluciones telemáticas. La plataforma Toyota I_Site ahora mide las actividades de más de 50,000 carretillas conectadas, lo que permite a los clientes maximizar los niveles de utilización y mejorar los estándares de operación a través de una gestión efectiva de accidentes y operadores. En CeMAT 2018 Toyota presentará la última versión de I_Site, que incluye una serie de nuevas funciones avanzadas.

FUTURAS TECNOLOGÍAS

Los sistemas logísticos se desarrollan rápidamente para ofrecer una ventaja competitiva en el mercado actual. Para cumplir con las demandas del futuro, Toyota, a través de su programa ‘Logiconomi’, colabora con clientes, talento creativo y compañías de tecnología de ideas afines. En CeMAT 2018, Toyota presentará algunas de las ideas y desarrollos más recientes, con la oportunidad de reunirse con el equipo de I + D y explorar procesos de logística lean en un mundo virtual.

ENFOCADO EN LEAN LOGISTICS

El stand de Toyota en CeMAT 2018 brindará a los visitantes la oportunidad de explorar y conocer la manera de pensar de la compañía. Habrá un ‘Foro Logiconomi’ especial con sesiones informativas regulares durante todo el evento, con expertos líderes que se enfocarán en asuntos clave. Esto incluirá presentaciones magistrales de Sam Numora, de Japón, quien es una de las autoridades respetadas de Toyota en el Sistema de Producción de Toyota.

Fuente original:

https://toyota-forklifts.eu/cemat-2018/

por Alberto Moreno | Nov 2, 2017 | Noticias

A partir de noviembre de 2017, los neumáticos y las ruedas que se utilicen en caretillas elevadoras, transpaletas, carretillas retráctiles protegidas contra explosiones, así como también otros equipos de manejo de materiales deberán cumplir con los nuevos requisitos que surgen de las modificaciones introducidas a la norma EN 1755:2015. La empresa de seguridad Pyroban está instando tanto a quienes utilicen equipos de manejo de materiales como a quienes los distribuyen a que tomen en cuenta ahora estos importantes cambios.

“La norma comunitaria EN 1755 que rige el diseño o la transformación de los equipos de manejo de materiales protegidos contra explosiones es obligatoria a partir de noviembre de este año”, explica Dave Waring, gerente de productos de Pyroban. “Unas de las modificaciones más importantes afecta los requisitos para los neumáticos y las ruedas, ya que tanto los usuarios finales como la red de distribuidores necesitan prepararse para esto ahora”. Según la norma modificada, los neumáticos y las ruedas de las carretillas elevadoras y los equipos elevadores de almacén deben ser anti-estáticos en todas aquellas atmósferas potencialmente explosivas en donde dichas carretillas y equipos circulen a 6 km por hora. Esto se aplica a las áreas clasificadas como Zonas 1; 2; 21 o 22 en donde anteriormente solo era necesario contar con neumáticos anti-estáticos para operar en áreas de Zona 1 y 21. Sin embargo, hay excepciones. Por ejemplo, cuando la superficie proyectada de contacto de las ruedas con el suelo es inferior al valor límite especificado en la norma. “En una época en que las empresas están ofreciendo plazos más cortos de fabricación y transformación de equipos que operan es aplicaciones de Zona 2, es importante tener presente que especificar neumáticos y ruedas especiales demorará la entrega”, comenta Dave, y explica que el plazo de entrega de neumáticos anti-estáticos puede extenderse hasta 10 semanas.

Los distribuidores deberían pedir los neumáticos y las ruedas correctas lo antes posible en el proceso de compra para así evitar demoras en los plazos de entrega globales del proyecto para los pedidos nuevos. Asimismo, el mayor tiempo de entrega potencial de neumáticos y ruedas anti-estáticas debería incluirse en los programas de planificación de manutención para así garantizar que las operaciones se vean afectadas por breves periodos de inactividad cuando deban sustituirse dichos neumáticos y ruedas. Puede considerarse el uso de neumáticos conductores para varias aplicaciones. Estos neumáticos cumplen con especificaciones más estrictas por lo que son adecuados para ser utilizados según la norma EN 1755 modificada. Debido a que mantienen su propiedad anti-estática aún después de haber perdido las conductoras, esto puede acortar la frecuencia con la que se necesite pedir neumáticos de recambio.

La norma EN 1755 actualizada, “Seguridad de las carretillas de manutención. Funcionamiento en atmósferas potencialmente explosivas. Utilización en ambientes con gases, vapores, nieblas y polvos inflamables”, será de aplicación obligatoria a partir del mes de noviembre de 2017, y por lo tanto afecta tanto los nuevos pedidos de carretillas elevadoras realizados en 2017 como los requisitos de manutención continua a partir de entonces. Una de las modificaciones fundamentales de la norma es que se considera a la electricidad estática como un riesgo de ignición durante el funcionamiento ‘normal’ en la Zona 2. Esto afecta a los requisitos para los neumáticos, y también afectará a otros elementos de las carretillas elevadoras que se utilizan en atmósferas potencialmente explosivas como, por ejemplo, asientos, apoya-brazos, laterales de cabina y sistemas hidráulicos.

Fuente:

http://www.handling-storage.com/files/SEPTIEMBRE-OCTUBRE-2017.pdf

por Alberto Moreno | Jul 27, 2017 | Noticias

Las carretillas Tonero han demostrado su rendimiento en diferentes industrias desde 2007: sencillamente, celebramos 10 años de trabajo hecho con las carretillas Tonero.

Las carretillas contrapesadas de combustión interna Toyota Tonero han ayudado a nuestros clientes de toda Europa a mantener su negocio en funcionamiento a lo largo de diez años de mejora continua en toda la gama. Y todo ello, gracias a los comentarios aportados por los propios clientes. El sistema de producción Toyota (TPS), la continua investigación y desarrollo han contribuido a que podamos ofrecer unas excelentes carretillas contrapesadas con una selección de transmisiones y robustos motores industriales Toyota, demostrando resultados en calidad, seguridad y robustez.

Las carretillas de combustión interna Tonero hacen que el trabajo sea más sencillo en las instalaciones de los clientes europeos más exigentes, lo que queda patente a través de sus testimonios:

https://toyota-forklifts.eu/why-toyota/about-us/news-and-editorials/proven-performance-with-toyota-tonero/

La gama Tonero es sin duda una elección exenta de riesgo para nuestros clientes y contribuyen a aumentar la productividad en los distintos tipos de industrias con mayor peso específico en Europa:

Puertos

El chasis duradero en combinación con la cabina y los implementos específicos para la industria, hacen a la gama Tonero adecuada para manejarse en todas las condiciones climáticas en los puertos y proteger no sólo a la carretilla y la carga, sino también ofrecer al conductor la comodidad esencial que necesita, de acuerdo con los comentarios del cliente en esta industria:

https://toyota-forklifts.eu/why-toyota/about-us/news-and-editorials/proven-performance-with-toyota-tonero-in-the-transport-ports-industry/

El motor 1ZS ultra ligero, disponible en todos los modelos de convertidor de par entre 2 y 3.5 toneladas, añade valor en entornos de puerto donde los conductores tienden a acelerar demasiado el motor al cubrir distancias más largas. Pruebas independientes han demostrado que el 1ZS reduce el impacto de la conducción pesada sobre el consumo de energía, que normalmente representa hasta un 35%.

Bebidas

La opción de transmisión hidrostática es perfecta para esta industria. Toyota Tonero proporciona un suave control y una excepcional maniobrabilidad, en combinación con la gran elevación de altura y asiento superior para una óptima visibilidad para el conductor. Las carretillas Tonero pueden equiparse con accesorios específicos para la industria de bebidas, tales como horquillas dobles para aumentar la productividad. El control de velocidad y ángulo de inclinación de SAS (Sistema de Estabilidad Activa) contribuyen aún más a mejorar la productividad y la seguridad, minimizando el daño de estas frágiles cargas:

https://toyotaforklifts.eu/why-toyota/your-sector/other-environments/

Transporte

La altura estándar de la gama Tonero de hasta 5 toneladas, permite un perfecto acceso en contenedores y se adapta perfectamente a la industria del transporte, como queda patente en los testimonios de los clientes

https://toyota-forklifts.eu/why-toyota/your-sector/transport-and-distribution/.

Ofrece una mayor capacidad de conducción durante el transporte a larga distancia, gracias a la función de SAS _ sincronizador del volante en combinación con la detección de carga asistida, que viene como estándar en todos los modelos de la gama Tonero. Esta tecnología ofrece a todos los conductores un manejo más intuitivo, manteniendo una respuesta constante sin importar el peso de la carga, gracias a lo cual se consigue un ahorro de combustible de entre el 7 y el 14%.

Fabricación

La amplia gama de carretillas elevadoras con motores diesel o LPG – con convertidor de par o transmisión hidrostática-, hacen que los modelos Tonero sean adecuados para cualquier tipo de operaciones de fabricación. Con una visibilidad y una maniobrabilidad óptimas para aplicaciones en interior, además de las posibilidades que ofrecen los diferentes implementos aplicables para cada tipo de fabricación, su versatilidad es confirmada por un gran número de clientes

https://toyota-forklifts.eu/why-toyota/about-us/news-andeditorials/proven-performance-with-toyota-tonero-in-the-manufacturing-industry/

Desechos y Reciclado

Los motores industriales bien protegidos, 1DZ-III y 1ZS, eliminan el impacto causado por la suciedad o el polvo de esta industria. El exclusivo Sistema de Estabilidad Activa SAS aumenta la productividad, especialmente en combinación con implementos como el rotor y la pinza, diseñados específicamente para el manejo de residuos.

Construcción

La robusta Tonero ha sido diseñada también para mantener el motor protegido en los áridos y polvorientos ambientes de la construcción. Ofrece estabilidad gracias a las características SAS, que permiten conducir y transportar cargas muy pesadas de forma segura. De manera eficiente y gracias a su durabilidad y fiabilidad, las carretillas sencillamente harán su trabajo en estos ambientes, tal como lo confirma el testimonio del cliente

https://toyota-forklifts.eu/why-toyota/about-us/news-and-editorials/proven-performance-with-toyota-tonero-inthe-transport-ports-industry/

Fuente: Toyota Material Handling

por Alberto Moreno | Jun 20, 2017 | Noticias

A medida que el verano se acerca, los operadores de carretillas elevadoras, y los empleados en general, están ansiosos y emocionados de salir al aire libre y hacer frente a proyectos de trabajo que pueden haber sido postergados debido a las frías e inclementes condiciones que conlleva el invierno. A medida que el tiempo cambia, también lo hacen las prácticas de manejo de materiales. Un comportamiento común y rudimentario es comprobar, y a veces cambiar neumáticos con el cambio de estaciones. A medida que suben las temperaturas, tenemos algunos consejos para usted que pueden ayudarle a optimizar sus neumáticos de carretillas elevadoras a medida que el clima se hace más cálido. Aquí encontrará tres consejos acerca de cómo cuidar sus neumáticos de la carretilla elevadora cuando el calor sube:

A medida que el verano se acerca, los operadores de carretillas elevadoras, y los empleados en general, están ansiosos y emocionados de salir al aire libre y hacer frente a proyectos de trabajo que pueden haber sido postergados debido a las frías e inclementes condiciones que conlleva el invierno. A medida que el tiempo cambia, también lo hacen las prácticas de manejo de materiales. Un comportamiento común y rudimentario es comprobar, y a veces cambiar neumáticos con el cambio de estaciones. A medida que suben las temperaturas, tenemos algunos consejos para usted que pueden ayudarle a optimizar sus neumáticos de carretillas elevadoras a medida que el clima se hace más cálido. Aquí encontrará tres consejos acerca de cómo cuidar sus neumáticos de la carretilla elevadora cuando el calor sube:

1) Inflado adecuado – En primer lugar, es esencial asegurarse de que todos los neumáticos de la carretilla elevadora tienen un hinchado adecuado. De hecho, la comprobación de los neumáticos de la carretilla elevadora es algo que debe hacerse antes de cada uso o, por lo menos, una vez al día. Si lo hace, obtendrá una serie de beneficios y la máquina se manejará de manera más segura. Esto es especialmente cierto para las carretillas elevadoras que funcionan varias veces al día.

2) Compruebe la presión de los neumáticos – Hay una serie de peligros asociados a la falta de presión de los neumáticos. El más peligroso de éstos, es una tracción pobre, que puede dar lugar a muchos accidentes e incidentes que podrían haber sido prevenidos si se hubiese actuado de otra manera. Además de las amenazas que subyacen con los neumáticos con baja presión, es pertinente también comprobar la profundidad de la banda de rodadura, ya que esto puede intensificar estos problemas si no están en los niveles adecuados. La comprobación de la presión de los neumáticos también es esencial para evitar que los neumáticos planos se atasquen y, en ocasiones, socaven las aplicaciones y operaciones vitales de manipulación de materiales.

3) Evitar pinchazos – Los pinchazos resultan cuando la presión de aire en un neumático se convierte en demasiada para que el componente lo puede manejar. Como las temperaturas suben en el verano, también lo hace la presión dentro de los neumáticos. Como resultado, muchos sugieren añadir más presión al neumático en el invierno para compensar las condiciones frías, y al revés, dejar salir un poco de aire cuando las temperaturas suben . De no hacerlo, puede acarrear la explosión del neumático. Los reventones son extremadamente peligrosos. En primer lugar, una explosión puede causar un incendio del vehículo, que en sí mismo puede producir una amplia gama de problemas y peligros para cualquiera en las proximidades de un evento de este tipo. Además, las explosiones pueden ser excepcionalmente peligrosas si se producen en medio de una operación de manipulación de materiales. Una explosión puede hacer que la carga se caiga o que el vehículo funcione mal de la manera más espantosa posible. Proteja a sus empleados y promueva la seguridad en el lugar de trabajo, asegúrese de que sus neumáticos nunca estén demasiado inflados. Comprobar el estado de la presión del neumático en los días excepcionalmente calurosos, antes de las cargas más pesadas, es un hábito que debiera ser imperativo.

Fuente :http://www.nfe-lifts.com/caring-for-your-forklift-tires-as-the-weather-gets-warmer-2/

por Alberto Moreno | Jun 12, 2017 | Noticias

Baterías de Plomo

La batería de plomo-ácido fue la primera batería recargable utilizada comercialmente, y todavía se utiliza ampliamente hoy en los coches, carretillas elevadoras y otros sistemas que requieren grandes fuentes de energía, y cuando el peso de la batería no es una preocupación. Desde mediados de la década de 1970, se han desarrollado dos tipos de baterías de plomo-ácido. La menor de las dos es la batería sellada de plomo-ácido (SLA), y la más grande es la batería regulada por válvula (VRLA). Debido a su diseño único, las baterías SLA y VRLA nunca pueden cargarse a su máximo potencial. Estas baterías mantienen el electrolito líquido en recintos separados y contienen válvulas de seguridad para la ventilación cuando la batería se está cargando y descargando. Estas características hacen prácticamente libres de mantenimiento las baterías SLA y VRLA. Sin embargo, debido a que el exceso de carga causaría gases y agotamiento de agua, las baterías SLA y VRLA están diseñadas con un menor potencial de sobretensión.

Baterías absorbentes de vidrio (AGM)

Una batería AGM es un tipo de batería VLRA. Tiene una malla de fibra de vidrio entre las placas de la batería. Contiene el electrolito, manteniéndolo en su lugar en lugar de tener el plomo libremente inundando las placas. Esto hace que la batería sea virtualmente a prueba de derrames e ideal para operaciones que no tienen acceso a los servicios de mantenimiento de baterías. El diseño sellado y libre de mantenimiento tiene placas que no son susceptibles a golpes y vibraciones.

La diferencia entre las baterías de carretillas elevadoras y las baterías de automóviles

La tecnología de bajo costo y la fácil fabricación de las baterías de plomo-ácido, las hace ideales tanto para automóviles como para carretillas elevadoras. Las carretillas elevadoras, a menudo utilizan baterías VRLA – incluyendo baterías AGM – que no pueden ser reparadas, porque están «selladas». Por otro lado, los automóviles utilizan baterías de tipo «celdas inundadas» que pueden producir fugas y requieren cierto mantenimiento. Las baterías del coche se diseñan para proporcionar una carga alta por una cantidad de tiempo corta, y después necesitan ser recargadas. La energía en una batería de la carretilla elevadora se puede sostener durante mucho tiempo con una carga media, y después requiere una carga completa cuando está hecha. Una batería de coche no necesita una carga completa, y aunque proporcionará una gran cantidad de energía, no será tanta como una batería de carretilla elevadora.

Carga convencional

Cargar una batería de carretilla durante la noche, durante 8-10 horas para lograr una carga completa se conoce como carga convencional. Este proceso implica siempre cargar la batería al 100 por ciento para lo que su estado de carga pueda ser. El hidrógeno, un gas explosivo, se produce cuando se carga una batería de plomo-ácido. Este «gaseado», como se suele llamar, puede ser un problema de seguridad en las salas de grandes baterías. Cuando se está cargando un gran número de baterías al mismo tiempo, se puede requerir un sistema de circulación de aire para eliminar el hidrógeno del compartimento de la batería. La carga convencional no carga la batería a la misma velocidad durante las ocho horas completas. Cargará la batería más rápidamente durante las primeras cuatro a cinco horas, y después bajará el amperaje y funcionará otras pocas horas para nivelar la batería. Cuando usted el tiempo del que dispone para cargar la batería sea al final de un turno de trabajo durante ocho horas, se prefiere la carga convencional en vez de una carga rápida o de oportunidad. La carga calienta la batería, por lo que se requieren otras seis a ocho horas para que la batería se enfríe a temperatura ambiente antes de que pueda usarse. Este método de carga le dará la mayor duración de la batería. Es bueno para operaciones de un turno donde la batería no necesita ser cambiada. También se utiliza en aplicaciones de muy alto rendimiento y múltiples turnos cuando la carga rápida o la carga de oportunidades no son buenas opciones. Las operaciones de dos o tres turnos con carga convencional necesitarán dos o tres baterías por carretilla, respectivamente, de modo que las baterías se pueden utilizar en una carretilla elevadora mientras otras baterías se están cargando y enfriando.

Carga rápida

Una carga rápida cargará una batería en dos a cuatro horas. Los cargadores rápidos funcionan rápidamente porque no disminuyen la velocidad de la corriente como lo hace un cargador convencional. Estos cargadores mantienen la tasa de carga alta durante todo el tiempo de carga. El gasificado se incrementa debido a la mayor velocidad de carga constante y el aumento de las temperaturas. Una carga de equilibrio una vez por semana ayudará a equilibrar la sulfatación que se produce durante los ciclos de carga.

Utilizando un cargador rápido, la productividad se mejora ya que la batería no necesita ser cargada durante ocho horas a la vez – pueden trabajar eficazmente todo el día, todos los días, aunque la vida útil de la batería de carga rápida puede ser más corta. Estos cargadores también reducen la necesidad de múltiples baterías – una batería funciona para una carretilla con un cargador.

Las operaciones que tienen turnos consecutivos y quieren que sus operadores utilicen el mismo equipo son buenos candidatos para los cargadores rápidos. Cuando el tiempo de inactividad significa pérdida de productividad, los cargadores rápidos ayudan a mantener las cosas avanzando.

Carga de oportunidad

La carga de oportunidad es un sistema que permite cargar las baterías de carretillas elevadoras durante los descansos, el almuerzo, entre turnos o cuando hay una «oportunidad». Un cargador de oportunidad funciona de la misma manera que un cargador rápido, ya que carga la batería al estado de carga del 80 por ciento durante cada carga y, a continuación, hasta el 100% después de un período de enfriamiento recomendado. Al igual que el cargador rápido, funciona a una alta tasa de corriente, pero el cargador de oportunidad se cierra en el estado de 80 por ciento de carga y permite que la batería se enfríe. Un cargador rápido, por otro lado, continuará cargando hasta 100% si se deja hacerlo.

Al igual que el cargador rápido, el cargador de oportunidad tiene la ventaja de reducir la necesidad de cambiar las baterías durante los turnos o incluso entre turnos. Eso le da la ventaja de operaciones de turno más largas. Sin embargo, incluso cuando el tiempo está disponible, estas baterías no se cargarán en más del 80 por ciento como una batería de carga rápida, por lo que una hora extra durante el día de tiempo de carga no le dará energía adicional en su batería.

El cargador de oportunidad es el más adecuado para las operaciones que tienen múltiples turnos y un tiempo limitado para la carga de la batería durante todo el día.

Fuente: http://raymondhandling.com/learn/library/different-types-of-charging-technologies/